Il existe dans le domaine de la famille de la plasturgie de nombreux métiers permettant la fabrication de pièces en plastique. Nous avons voulu nous intéresser aux 3 familles principales que sont l’injection plastique, le thermoformage et la tôlerie et usinage sur plastique.

L’injection plastique

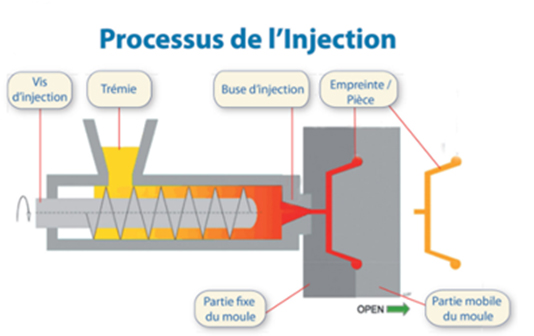

Principe : les granulés de plastique sont versés dans une trémie pour alimenter une vis sans fin, logée dans un tube chauffé. A son contact, le plastique est malaxé, chauffé et transformé en pâte fondante, puis poussé par la vis vers la buse d’injection. Le plastique, expulsé vers le moule par la vis d’injection vient remplir le moule fermé et refroidi.

Au contact du moule froid, la matière plastique prend la forme du moule et se solidifie.

Applications principales : ce procédé permet une transformation en discontinu des thermoplastiques. On obtient après démoulage, des produits finis ou semi-finis de formes complexes en une seule opération.

Le thermoformage

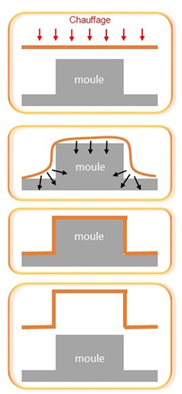

Principe : la matière plastique arrive sous forme de plaques ou de tubes et est chauffée en température suffisamment élevée pour être ramollie et permettre sa déformation. Un moule métallique à géométrie simple arrive sur ou sous la plaque qui va épouser la forme par action d’une différence de pression entre ses deux faces. Après obtention de la forme désirée, le plastique est refroidi et démoulé.

Applications principales: Cette technique est utilisée pour fabriquer par exemple des objets aux parois très fines comme des blisters ou coques, mais aussi des pièces de grande taille comme des cabines de douches, des baignoires ou des éléments de carrosserie.

La tôlerie et usinage sur plastique

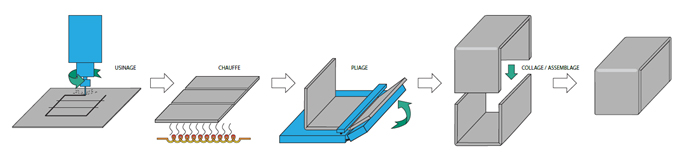

Le principe : travailler sans moule, ni outillage couteux à partir d’une feuille thermoplastique. Pour ce faire, plusieurs opérations sont parfois nécessaires pour obtenir une pièce finale.

La matière première se présente sous forme de plaques. Le matériau est tout d’abord usiné, puis plié ou galbé à chaud, en fonction de la forme voulue. L’étape suivante est l’assemblage et/ou le collage des sous-ensembles et la personnalisation par application de marquage ou peinture par exemple.

En fonction de la complexité du projet, la fabrication de la pièce sera réalisée en plusieurs étapes. A la fin du process, la pièce obtenue est prête à recevoir l’électronique, sans retouche ou reprise d’usinage.

Applications principales : cette technologie est idéale pour l’habillage d’équipements électronique ou d’écrans, la fabrication de bornes ou de boîtiers sur mesure, destinés au matériel médical par exemple.

En résumé

Pour bien faire son choix parmi ces 3 technologies, il faut bien distinguer :

Les formes voulues, les quantités à fabriquer et les modifications à venir.

Si vos besoins sont de plusieurs milliers de pièces par lancement, les 2 premières technologies sont conseillées puisque le coût du moule pourra être amorti alors que si vos quantités vont de la dizaine à quelques centaines de pièces par série, la tôlerie plastique sera économiquement plus adaptée.

A noter également que le domaine d’application de la pièce va également guider votre choix : si votre besoin est d’un boitier étanche à l’eau, l’injection et le thermoformage seront plus appropriées, alors que si vous cherchez un boitier sur mesure, conçu juste pour une électronique qui risque d’évoluer au cours de son cycle de vie, la plasturgie sans moule répondra parfaitement à vos attentes : plus économique car sans de frais de moule et donc avec une possibilité de modification de l’habillage plastique entre 2 séries sans contraintes.

INJECTION | THERMOFORMAGE | TOLERIE et USINAGE SUR PLASTIQUE | |||

Principe | Principe | Principe | |||

| Injection de matière dans le moule En une seule opération de pièces finies | Etirement et mise en forme de fines feuilles de matière thermoplastique | Usinage de feuilles de matière thermoplastique puis assemblage des sous-ensembles pliés ou formés à chaud. | |||

Avantages | Inconvénients | Avantages | Inconvénients | Avantages | Inconvénients |

| Liberté des formes Pièces de petites tailles Grandes et très grandes séries Prix pièce faible Contrôle précis des épaisseurs de matière Choix matière, texture, couleur très important | Coût du moule et des modifications (Outillages), surtout pour les pièces de plus grandes tailles.Conception plus complexe.Cycle étude et fabrication long. | Coût outillage raisonnable Pièces de moyenne et très grande dimension Parois fines et formes creuses Petites, moyennes et grandes séries | Pièces à parois unique, pas de compartiment interne Formes ouvertes uniquement Assemblage et points de fixation internes pas simples et toujours précis

| Sur mesure sans frais de moule Budget plus abordable pour les petites et les moyennes séries Prototype compris dans la conception Flexibilité des usinages, souplesse et faible coût en cas de modifications Pièces de moyenne et grande dimension Cycle de conception + fabrication parmi les plus courts | Etanchéité non garantie Formes plus limitées Peu adapté pour des pièces de très petites dimensions Prix des pièces sur les grandes séries |

Principales applications | Principales applications | Principales applications | |||

Automobile | Packaging | Equipement industriel électronique | |||

sources:

- https://www.sculpteo.com

- http://www.ryb-blog.fr/2015/02/12/les-techniques-de-transformation-des-plastiques/

- http://thermoformage.fr

Rédiger un commentaire